Tro bay là bụi khí thải dạng hạt mịn thu được từ quá trình đốt cháy than đá trong các lò hơi của nhà máy nhiệt điện, lò quay của nhà máy xi măng, lò cao của nhà máy luyện kim, lò tunel của các xí nghiệp sản xuất vật liệu xây dựng, lò của hệ thống xử lý rác bằng công nghệ đốt… Thành phần của tro bay thường chứa các silic oxit, nhôm oxit, canxi oxit, sắt oxit, magie oxit và lưu huỳnh oxit, ngoài ra có thể chứa một lượng than chưa cháy. Tro bay gây ô nhiễm môi trường nghiêm trọng, ảnh hưởng đến sức khỏe con người.

(Hình minh họa)

Đã có nhiều nghiên cứu trước tổng hợp aerogel từ silica được trích ly và thu hồi từ tro bay bằng phương pháp sol-gel truyền thống, nhưng quy trình tổng hợp còn phức tạp, sử dụng nhiều hóa chất không thân thiện với môi trường để tiền xử lý tro bay và tổng hợp aerogel, hoặc sử dụng dung môi và hóa chất đắt tiền. Bên cạnh đó, các thông số kỹ thuật của vật liệu chế tạo từ tro bay vẫn chưa phù hợp với thực tiễn, ví dụ như độ dẫn nhiệt cao hơn so với các chất cách nhiệt truyền thống. Phần lớn các nghiên cứu chỉ mới dừng lại ở bước phát triển công nghệ ở quy mô phòng thí nghiệm, chưa tính toán chi phí năng lượng và năng lực sản xuất vật liệu trong thực tiễn, kém hiệu quả về mặt kinh tế.

Trước thực tế đó, nhóm các nhà khoa học tại Đại học Bách Khoa TP.HCM đã nghiên cứu, chế tạo và sản xuất thử nghiệm thành công vật liệu aerogel và aerogel composite từ tro bay sử dụng công nghệ sấy thăng hoa và dung môi xanh, cùng chất kết dính thân thiện với môi trường nhằm ứng dụng vào vật liệu cách nhiệt và cách âm. Chi phí sản xuất tro bay aerogel composite (FA aerogel composite) rất thấp, chỉ khoảng 59.000 đồng/m2. Nhóm cũng đã xây dựng quy trình tổng hợp vật liệu cao cấp từ tro bay nhằm tận dụng nguồn phế phẩm công nghiệp dồi dào, giải quyết vấn đề ô nhiễm của tro bay tại các bãi chứa, có hiệu quả kinh tế cao, sẵn sàng chuyển giao ngay cho doanh nghiệp trong nước.

Đáng chú ý, đây chính là "quả ngọt" từ nhiệm vụ khoa học và công nghệ “Phát triển công nghệ sản xuất vật liệu aerogel composite từ tro bay định hướng ứng dụng làm vật liệu siêu nhẹ, cách âm, cách nhiệt” do PGS.TS Lê Thị Kim Phụng làm chủ nhiệm đề tài, vừa được Sở KH&CN TP.HCM nghiệm thu hồi cuối tháng 12/2021.

Thành phẩm aerogel composite (hàng trên) được đúc thành dạng tấm chữ nhật; và silica aerogel (hàng trên, ảnh nhỏ) nguyên mẫu

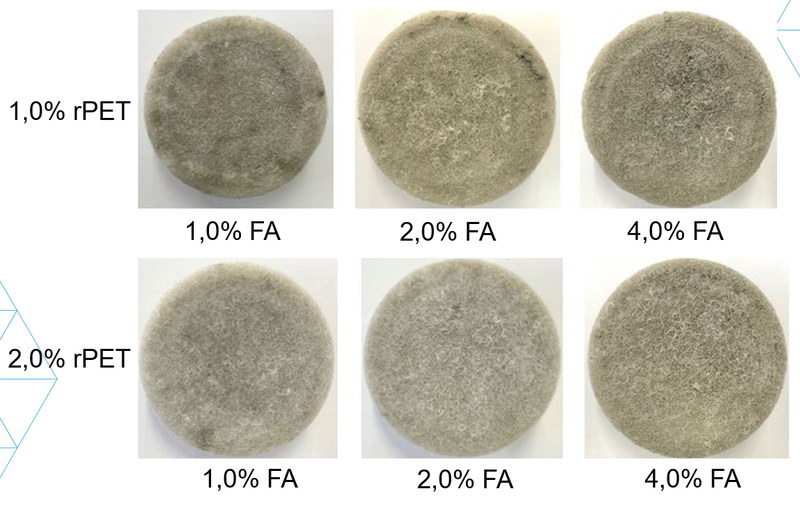

Vật liệu tro bay aerogel composite có tính siêu nhẹ (0,026-0,062 g/cm3), độ rỗng (96,59-98,42%), mô-đun nén thấp (3,98-20,61 kPa), cách nhiệt tốt (0,034-0,039 W/mK), và hệ số hấp thụ âm thành từ 0,40 đến 1,0 trong khoảng tần số từ 1.400 đến 6.000Hz. Điều kiện phù hợp để tổng hợp FA aerogel composite cách nhiệt, cách âm là hàm lượng FA 1,0%KL và sợi rPET 2,0%KL. Tấm tro bay aerogel composite có tính chất cách nhiệt đồng đều ở mọi điểm trên tấm với độ dẫn nhiệt trung bình là 0,036W/mK.

Hướng đến sản xuất quy mô lớn

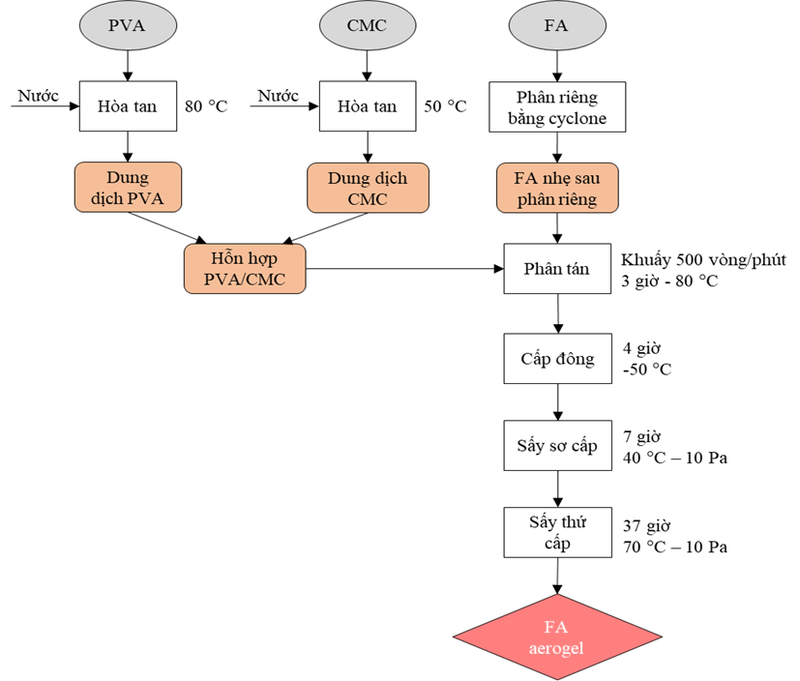

Để tổng hợp nên vật liệu FA aerogel composite, nhóm thực hiện nhiệm vụ khoa học công nghệ đã tìm hiểu và xác định các hạt tro bay thô có đường kính hạt lớn với kích thước phân bố không đồng đều, có hiện tượng dính vào nhau và một số hạt không có dạng hình cầu, kích thước dao động từ 2,5-15 µm, tập trung nhiều nhất ở kích thước 2,5-5µm. Sau khi phân riêng bằng cyclone, các hạt tro bay có kích thước nhỏ hơn, nằm rời rạc và đa số có dạng hình cầu, phân bố kích thước hạt trong khoảng nhỏ hơn từ 0,5-2µm (nhỏ hơn tro bay thô 2,5 lần). Aerogel được tổng hợp trực tiếp từ tro bay (FA aerogel) có tính siêu nhẹ (0,072 – 0,093 g/cm3), độ rỗng cao (94,94 – 95,78%) và chịu nén tốt (67,73 – 254,75 kPa).

Tổng hợp aerogel từ tro bay

So với silica aerogel từ tro bay được tổng hợp theo quy trình sol-gel truyền thống, silica aerogel từ tro bay aerogel (FA aerogel) tổng hợp theo quy trình mới được đề xuất trong nhiệm vụ có diện tích bề mặt (293,947 m2/g), thể tích lỗ rỗng (0,30-0,032 cm3/g) thấp hơn. Đó là vì các hạt vật chất được sử dụng để tổng hợp aerogel có kích thước ban đầu chỉ từ 0,5-2 mm, nên diện tích bề mặt của aerogel sẽ thấp. Đồng thời, để chống sa lắng các hạt tro bay và định hình khối vật liệu, các chất kết dính PVA và CMC được sử dụng. Điều này khiến cho thể tích lỗ xốp của vật liệu giảm vì mật độ các thành phần nguyên liệu trong khối vật liệu cao hơn so với silica aerogel. Ưu điểm ở tro bay aerogel sử dụng trực tiếp nguyên liệu tro bay so với silica aerogel chính là về độ bền cơ học và tính nguyên vẹn hình dạng của khối vật liệu xuyên suốt quá trình tổng hợp. Về tính chất vật lý và cơ tính, tro bay aerogel là vật liệu siêu nhẹ với độ rỗng lớn, có khả năng chịu nén tốt gấp 3 lần aerogel từ bã mía (88 kPa), gấp 1,5 lần silica-cellulose aerogel (169 kPa). Do đó, khối vật liệu tro bay aerogel có thể được sử dụng ngay mà không cần thêm quá trình trung gian phối trộn silica aerogel với các thành phần khác.

Thành phẩm tro bay aerogel composite

Đại diện nhóm triển khai nhiệm vụ khoa học công nghệ cho biết, “bí quyết” để tổng hợp vật liệu aerogel composite từ tro bay là sử dụng sợi nhựa PET tái chế (rPET). Sợi rPET có đường kính 30µm và chiều dài 64mm được trải trên khuôn, còn hỗn hợp tro bay và dung dịch xanthan gum được đổ vào khuôn và tạo thành hệ gel. Hỗn hợp tro bay/rPET/xanthan gum được gel hóa để hóa rắn toàn bộ chất lỏng (nước) và tiếp tục được sấy thăng hoa ở để tạo thành aerogel composite có cấu trúc rỗng xốp.

Ảnh hưởng của hàm lượng tro bay và sợi rPET đến tính chất của FA aerogel composite

Do vậy, việc nghiên cứu, đánh giá và xây dựng quy trình sản xuất vật liệu aerogel từ tro bay, là nguồn nguyên liệu chính, kết hợp với các chất hóa học xanh nhằm tạo liên kết bền vững trong cấu trúc 3D của vật liệu bằng phương pháp hiệu quả nhưng chi phí vận hành thấp là một nhu cầu thực sự bức thiết. Với tình hình chất đống tro bay trong các bãi chứa của nhà máy nhiệt điện, kèm với sự ô nhiễm nghiêm trọng đến nguồn nước và không khí xung quanh, một quy trình chuyển đổi nguồn tro bay dồi dào thành vật liệu có giá trị kỹ thuật cao và có nhiều ứng dụng sẽ giải quyết được vấn đề nêu trên, mang lại lợi ích kinh tế rất lớn.

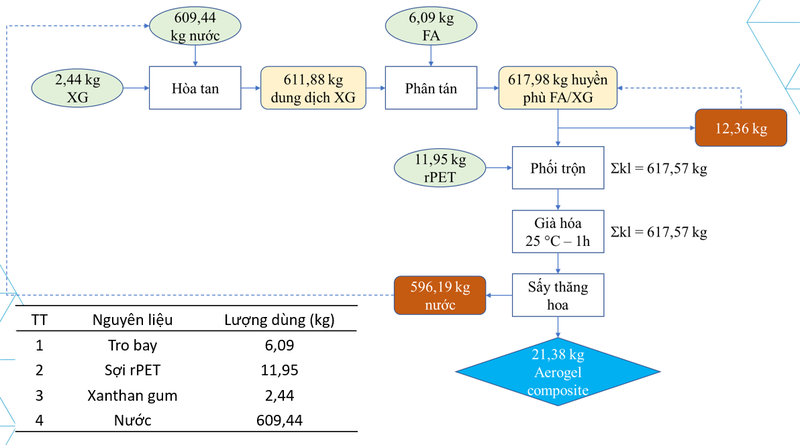

Quy trình tổng hợp hướng dẫn phương pháp chế tạo vật liệu tro bay aerogel composite siêu nhẹ, cách âm và cách nhiệt cũng được nhóm nghiên cứu trình bày chi tiết để hướng dẫn doanh nghiệp tiếp nhận chuyển giao công nghệ dễ dàng tổng hợp sản phẩm tro bay aerogel composite, nhanh chóng ứng dụng trong sản xuất ở quy mô công nghiệp.

Sản xuất vật liệu aerogel composite ở quy mô pilot (quy mô sản xuất 15 tấm aerogel composite 1,8x1x0,02m)

Quy trình tổng hợp gồm 3 giai đoạn. Ở giai đoạn 1, khuấy trộn bột Xanthan gum với nước bằng máy khuấy đũa để thu được dung dịch XG. Tiếp theo, tro bay được phân tán vào dung dịch XG và khuấy đều để phân tán hạt tro bay vào dung dịch XG. Ở giai đoạn 2, hỗn hợp tro bay và XG được đổ vào khuôn chứa sợi rPET. Để tăng cường khả năng phân tán tro bay vào khung sợi có sẵn, toàn bộ hỗn hợp tro bay/rPET/XG được già hóa ở nhiệt độ phòng (25°C) trong 1 giờ trước khi sấy thăng hoa. Ở giai đoạn 3, hỗn hợp tro bay/rPET/XG được cấp đông ở -50oC trong 4 giờ để hóa rắn toàn bộ chất lỏng (nước) và tiếp tục được sấy thăng hoa trong 44 giờ tiếp theo để tạo thành aerogel composite có cấu trúc rỗng xốp. Nước thăng hoa được ngưng tụ và hoàn nguyên làm dung môi pha chế dung dịch XG.

Hệ thống máy móc và dụng cụ phục vụ sản xuất

Với việc không sử dụng hóa chất độc hại, thay vào đó là các nguyên liệu có giá thành thấp như tro bay và sợi rPET, nhóm các chuyên gia tại Đại học Bách Khoa TP.HCM hy vọng quy trình tổng hợp được phát triển trong nhiệm vụ khoa học công nghệ vừa được Sở KH&CN TP.HCM nghiệm thu, và vật liệu tro bay aerogel composite là thành phẩm của nhiệm vụ nói trên có thể được các nhà khoa học trong nước tham khảo, tiếp tục tìm hiểu và mở rộng ứng dụng trong nhiều lĩnh vực khác.

Nguồn: dost.hochiminhcity.gov.vn